کنترل و جلوگیری از رسوب در برج خنک کننده

رسوب در برج خنک کننده

برجهای خنککننده: نیاز به مراقبت و مدیریت رسوب

برجهای خنککننده بخش حیاتی و کلیدی در عملکرد بسیاری از صنایع و تاسیسات هستند. مانند هر دستگاه پیچیده دیگری، این برجها نیاز به مراقبت ویژه و توجه مداوم دارند تا به درستی عمل کنند. یکی از جنبههای حیاتی در نگهداری از برجهای خنککننده، مدیریت رسوب است. رسوبهای معدنی و کلسیم میتوانند باعث کاهش کارایی و حتی آسیب به این سیستمها شوند، اما با مدیریت صحیح، میتوان از آنها نه تنها جلوگیری کرد، بلکه از آنها به نفع بهرهوری بیشتر استفاده کرد.

در این مقاله، به تحلیل و بررسی مشکلات ناشی از رسوب در برجهای خنککننده پرداخته و روشهایی را معرفی میکنیم که با استفاده از فناوریهای نوین میتوان این پدیده را به یک مزیت تبدیل کرد و کارایی برجهای خنککننده را به طور چشمگیری افزایش داد.

خبر خوب برای صنعتگران: حل مشکل رسوب در کولینگ تاورها با دستگاه آب پردازش شده

اما خبر خوب این است که با استفاده از دستگاههای آب پردازش شده مغناطیسی، میتوانید مشکل رسوب در کولینگ تاورها را به طور مؤثر حل کنید. این دستگاهها با تغییر ویژگیهای فیزیکی و شیمیایی آب، بهطور چشمگیری از تشکیل رسوبات جلوگیری کرده و عمر مفید سیستمهای خنککننده را افزایش میدهند. با نصب این دستگاهها، نه تنها از تجمع رسوب جلوگیری میشود، بلکه کارایی برجهای خنککننده نیز بهبود مییابد و مصرف انرژی کاهش مییابد. بنابراین، رسوبهای مزاحم دیگر مشکلی برای سیستمهای شما نخواهند بود و از این پس میتوانید به راحتی از کارکرد بهینه کولینگ تاور خود بهرهبرداری کنید.

مستند پیشگیری از رسوب در برجهای خنککننده: فرصتی که نباید از دست بدهید!

اگر به دنبال راهحلهای مؤثر برای حل مشکل رسوب در برجهای خنککننده هستید، این مستند دقیقاً همان چیزی است که نیاز دارید. هر ثانیه از این فیلم حاوی اطلاعات حیاتی است که میتواند عملکرد سیستمهای شما را بهطور چشمگیری بهبود بخشد. با تماشای این مستند، به ابزاری قدرتمند برای مقابله با یکی از چالشهای بزرگ صنعت دست خواهید یافت. فرصت را از دست ندهید، وقت اقدام فرا رسیده است!

به منظور بررسی و خرید لیست محصولات، بر روی فیلتر کربنی کلیک کنید.

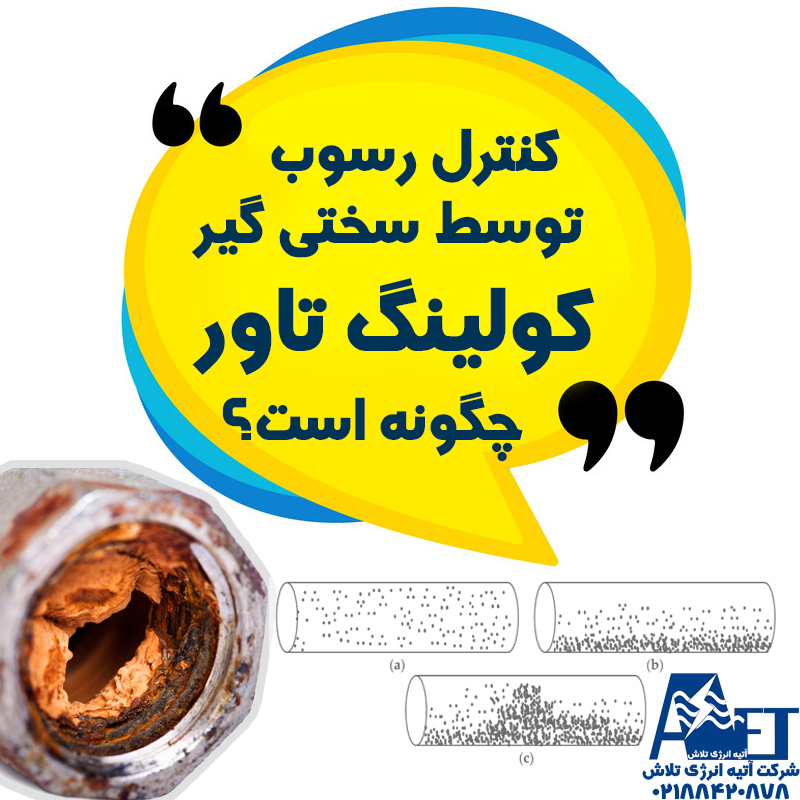

رسوب در برج خنک کننده چگونه تشکیل می شود؟

رسوب، تجمع مواد معدنی و ناخالصی های موجود در آب است که به مرور زمان بر روی سطوح داخلی برج خنککننده تشکیل می شود . این پدیده به دلیل تبخیر آب و افزایش غلظت املاح در آن رخ می دهد .

بازدارنده های رسوب در برج خنککننده، نقش حیاتی در حفظ عملکرد بهینه و افزایش طول عمر این سیستم ها دارند . این مواد شیمیایی با مکانیسم های مختلفی از تشکیل و چسبندگی رسوب به سطوح داخلی برج جلوگیری می کنند . در ادامه به بررسی تأثیرات بازدارنده ها در رسوبزدایی برج خنککننده می پردازیم :

به منظور بررسی و خرید لیست محصولات، بر روی آنتی اسکالانت کلیک کنید.

1 . جلوگیری از هستهزایی و رشد کریستال ها :

برخی از بازدارنده ها با جذب شدن بر روی سطوح کریستال های رسوب، از رشد و بزرگ شدن آن ها جلوگیری می کنند . این کار باعث می شود که کریستال ها به اندازه کافی بزرگ نشوند که بتوانند به سطوح برج بچسبند و رسوب تشکیل دهند .

2 . تغییر شکل کریستال ها :

برخی بازدارنده ها باعث تغییر شکل کریستال های رسوب می شوند و آن ها را به شکل های غیرچسبنده و پراکنده در می آورند . این کریستال های تغییر شکل یافته به راحتی با جریان آب از برج خارج می شوند و رسوب تشکیل نمیدهند .

3 . پراکندهسازی ذرات رسوب :

بازدارنده های پراکندهساز با ایجاد بار الکتریکی منفی روی ذرات رسوب، باعث دفع آن ها از یکدیگر و جلوگیری از تجمع و چسبندگی آن ها به سطوح می شوند . این ذرات معلق در آب به راحتی با جریان آب از برج خارج می شوند .

4 . تشکیل لایه محافظ :

برخی بازدارنده ها با تشکیل یک لایه نازک و محافظ بر روی سطوح داخلی برج، از تماس مستقیم املاح معدنی با سطوح و تشکیل رسوب جلوگیری می کنند . این لایه محافظ می تواند از جنس پلیمر، فسفات یا سایر مواد باشد .

5 . کنترل خوردگی :

برخی از بازدارنده ها علاوه بر جلوگیری از رسوب، خاصیت ضد خوردگی نیز دارند و از خوردگی سطوح فلزی داخلی برج جلوگیری می کنند . این امر به افزایش عمر مفید برج و کاهش هزینه های تعمیرات کمک می کند .

انواع بازدارنده های رسوب در برج خنک کننده

- فسفات ها : این بازدارنده ها با تشکیل لایه محافظ فسفات کلسیم بر روی سطوح، از تشکیل رسوب کربنات کلسیم جلوگیری می کنند .

- فسفونات ها : این بازدارنده ها با جذب شدن بر روی کریستال های رسوب، از رشد و بزرگ شدن آن ها جلوگیری می کنند .

- پلیمر ها : این بازدارنده ها با پراکندهسازی ذرات رسوب و جلوگیری از تجمع آنها، از تشکیل رسوب جلوگیری می کنند .

انتخاب بازدارنده مناسب رسوب در برج خنک کننده

انتخاب بازدارنده مناسب برای برج خنککننده به عوامل مختلفی مانند کیفیت آب، نوع رسوب، شرایط عملیاتی و هزینه بستگی دارد . برای انتخاب بهترین بازدارنده، بهتر است با متخصصان این حوزه مشورت کنید .

به منظور بررسی و خرید لیست محصولات، بر روی لامپ یو وی کلیک کنید.

فرآیند تشکیل رسوب در برج خنک کننده :

تشکیل رسوب در برج خنککننده یک فرآیند پیچیده است که تحت تأثیر عوامل مختلفی قرار دارد . این عوامل شامل کیفیت آب، دما، pH، غلظت املاح، و جریان آب هستند . در زیر به بررسی مراحل اصلی فرآیند تشکیل رسوب می پردازیم :

- تبخیر آب : در برج خنککننده، آب گرم بر روی سطوح پکینگ ها پاشیده می شود و در اثر تماس با هوا، بخشی از آن تبخیر می شود . این تبخیر باعث افزایش غلظت املاح معدنی محلول در آب باقیمانده می شود .

- اشباع شدن آب : با افزایش غلظت املاح، آب به تدریج به حالت اشباع می رسد . در این حالت، آب دیگر نمیتواند املاح بیشتری را در خود حل کند .

- هستهزایی : در شرایط اشباع، ذرات ریز جامد (هستهها) شروع به تشکیل می کنند . این هسته ها می توانند ذرات گرد و غبار، محصولات خوردگی یا حتی کریستال های کوچک املاح باشند .

- رشد کریستال ها : هسته ها به عنوان مراکز رشد برای کریستال های املاح عمل می کنند . با گذشت زمان، کریستال ها بزرگتر می شوند و به یکدیگر متصل می شوند .

- تشکیل رسوب : با ادامه رشد کریستالها، آن ها به سطوح داخلی برج خنککننده می چسبند و رسوب تشکیل می شود . نوع و شکل رسوب به نوع املاح موجود در آب، دما و pH بستگی دارد .

عوامل مؤثر بر تشکیل رسوب :

- کیفیت آب : آب سخت با غلظت بالای املاح معدنی مانند کلسیم و منیزیم، مستعد تشکیل رسوب است .

- دما : افزایش دما باعث کاهش حلالیت املاح و افزایش احتمال تشکیل رسوب می شود .

- pH : pH بالا باعث کاهش حلالیت کربنات کلسیم و افزایش احتمال تشکیل رسوب می شود .

- غلظت : با افزایش غلظت املاح، احتمال تشکیل رسوب افزایش می یابد .

- جریان آب : جریان آرام آب باعث افزایش زمان تماس املاح با سطوح و افزایش احتمال تشکیل رسوب می شود .

مشکلات ناشی از رسوب در برج خنک کننده

رسوب در برج خنککننده می تواند مشکلات زیادی را به همراه داشته باشد، از جمله :

- کاهش راندمان : رسوب با ایجاد لایه های عایق بر روی سطوح انتقال حرارت، باعث کاهش راندمان برج خنککننده می شود .

- افزایش مصرف انرژی : برای جبران کاهش راندمان، سیستم باید بیشتر کار کند و در نتیجه مصرف انرژی افزایش می یابد .

- خوردگی : رسوب می تواند باعث خوردگی سطوح فلزی داخلی برج شود و عمر مفید آن را کاهش دهد .

- انسداد : رسوب می تواند باعث انسداد نازلها، لوله ها و سایر اجزای برج شود و عملکرد آن را مختل کند .

به منظور بررسی رسوب دیگ بخار ، بر روی دیگ بخار کلیک کنید.

راهکار و کنترل رسوب در برج خنک کننده

رسوب در برج خنککننده یکی از چالش های اصلی در بهرهبرداری و نگهداری از این سیستمهاست . رسوب می تواند باعث کاهش راندمان، افزایش مصرف انرژی، خوردگی و انسداد در برج خنککننده شود . اما با اجرای راهکار های مناسب می توان از تشکیل رسوب جلوگیری کرد و یا آن را کنترل نمود . در ادامه به بررسی روش های مختلف کنترل رسوب در برج خنککننده می پردازیم :

1 . پیش تصفیه آب :

- سختیگیری : با حذف یا کاهش یون های کلسیم و منیزیم از آب، می توان از تشکیل رسوب کربنات کلسیم و منیزیم جلوگیری کرد . روش های سختیگیری شامل استفاده از رزین های تبادل یونی، اسمز معکوس و روش های شیمیایی است .

- کاهش قلیائیت : با کاهش قلیائیت آب، می توان از تشکیل رسوب کربنات کلسیم جلوگیری کرد . این کار را می توان با افزودن اسید به آب یا استفاده از روش های دیگر انجام داد .

2 . استفاده از مواد شیمیایی ضد رسوب :

- بازدارنده های رسوب : این مواد با تشکیل لایه محافظ روی سطوح داخلی برج یا تغییر شکل کریستال های رسوب، از چسبیدن آن ها به سطوح جلوگیری می کنند . انواع مختلفی از بازدارنده های رسوب مانند فسفاتها، فسفونات ها و پلیمر ها وجود دارد .

- پراکندهساز ها : این مواد با جلوگیری از تجمع ذرات رسوب و معلق نگهداشتن آن ها در آب، از تشکیل رسوب جلوگیری می کنند .

3 . تمیز کاری منظم :

- شستشوی معکوس : با تغییر جهت جریان آب در برج، می توان رسوبات را از سطوح جدا کرد و آن ها را از برج خارج کرد .

- اسید شویی : در صورتی که رسوبات ضخیم و سخت باشند، می توان از اسید شویی برای حذف آن ها استفاده کرد . این روش باید با احتیاط و تحت نظارت متخصص انجام شود .

4 . کنترل پارامتر های عملیاتی :

- pH : با کنترل pH آب در محدوده مناسب (معمولاً بین 6 . 5 تا 8)، می توان از تشکیل رسوب کربنات کلسیم جلوگیری کرد .

- دما : با کاهش دمای آب ورودی به برج، می توان حلالیت املاح را افزایش داد و از تشکیل رسوب جلوگیری کرد .

- غلظت : با کنترل غلظت املاح در آب، می توان از رسیدن به حد اشباع و تشکیل رسوب جلوگیری کرد . این کار را می توان با تنظیم میزان آب جبرانی و تخلیه مداوم انجام داد .

5 . استفاده از تکنولوژی های نوین :

- یکی از مؤثرترین روشها برای پیشگیری از رسوب آب، استفاده از میدان مغناطیسی است. با عبور آب از این میدان، ساختار کریستالی رسوبات بهطور چشمگیری تغییر میکند، و این تغییر باعث میشود که رسوبات نتوانند به سطوح بچسبند. این تکنولوژی نه تنها به جلوگیری از رسوب کمک میکند، بلکه عملکرد سیستمهای صنعتی را بهبود بخشیده و عمر مفید آنها را افزایش میدهد. این یک راهحل نوین و کارآمد است که میتواند به طور مؤثر در پیگیری و مدیریت رسوب آب شما نقش بسزایی داشته باشد.

پیشگیری از رسوب در دیگ بخار با تکنولوژی مغناطیسی

آیا رسوبات در دیگ بخار هزینههای شما را افزایش میدهند؟ در این فیلم، با دستگاه ضد رسوب مغناطیسی آشنا میشوید که بهطور مؤثر از تشکیل رسوب جلوگیری میکند و عمر دیگ بخار شما را افزایش میدهد. این فیلم را تا انتها تماشا کنید و از مزایای این تکنولوژی نوین بهرهمند شوید!

آیا رسوب در برج خنک کننده همیشه مضر است؟

در برخی موارد، لایه نازکی از رسوب می تواند به عنوان یک لایه محافظ عمل کند و از خوردگی سطوح فلزی جلوگیری کند . اما این لایه باید به دقت کنترل شود تا از ضخیم شدن و ایجاد مشکلات دیگر جلوگیری شود .

انواع رسوب در برج خنک کننده

رسوب در برج های خنککننده به دلیل تبخیر آب و افزایش غلظت املاح معدنی در آن رخ می دهد . این رسوبات انواع مختلفی دارند که هر کدام ویژگی ها و اثرات متفاوتی بر عملکرد برج خنککننده دارند . در زیر به بررسی انواع رسوب در برج خنککننده می پردازیم :

1 . رسوب کربنات کلسیم (CaCO3) :

این نوع رسوب شایعترین نوع رسوب در برج های خنککننده است . کربنات کلسیم به دلیل کاهش حلالیت آن در دما های بالا و pH بالا تشکیل می شود . این رسوب به صورت لایه های سخت و سفید رنگ بر روی سطوح داخلی برج تشکیل می شود و می تواند باعث کاهش راندمان انتقال حرارت و افزایش مصرف انرژی شود .

2 . رسوب سولفات کلسیم (CaSO4) :

سولفات کلسیم نیز یکی از انواع رسوبات شایع در برج های خنککننده است . این رسوب به صورت لایه های سخت و متخلخل بر روی سطوح تشکیل می شود و می تواند باعث انسداد لوله ها و کاهش جریان آب شود .

3 . رسوب سیلیکا (SiO2) :

سیلیکا به صورت محلول در آب وجود دارد و در شرایط خاصی مانند افزایش دما و pH، می تواند به صورت رسوب ژل های یا شیش های بر روی سطوح تشکیل شود . رسوب سیلیکا بسیار سخت و چسبنده است و حذف آن دشوار است .

4 . رسوب فسفات کلسیم :

فسفات کلسیم معمولاً در سیستمهایی که از فسفات ها به عنوان بازدارنده خوردگی استفاده می کنند، تشکیل می شود . این رسوب به صورت لایه های نرم و پودری بر روی سطوح تشکیل می شود .

5 . رسوب منیزیم :

رسوبات منیزیم مانند هیدروکسید منیزیم (Mg(OH)2) و سیلیکات منیزیم (MgSiO3) نیز می توانند در برج های خنککننده تشکیل شوند . این رسوبات معمولاً به صورت لایه های نرم و لجن مانند بر روی سطوح تشکیل می شوند .

6 . رسوبات بیولوژیکی :

علاوه بر رسوبات معدنی، رسوبات بیولوژیکی مانند جلبکها، باکتری ها و قارچ ها نیز می توانند در برج های خنککننده تشکیل شوند . این رسوبات می توانند باعث کاهش راندمان، خوردگی و مشکلات بهداشتی شوند .

7 . رسوبات ترکیبی :

در بسیاری از موارد، رسوبات در برج های خنککننده ترکیبی از انواع مختلف رسوبات هستند . این رسوبات می توانند ویژگی های متفاوتی داشته باشند و کنترل آن ها دشوارتر باشد .

روش های شناسایی انواع رسوب در در برج خنک کننده

برای شناسایی انواع رسوب در برج خنککننده، می توان از روش های مختلفی مانند آنالیز شیمیایی، می کروسکوپی و XRD استفاده کرد . با شناسایی نوع رسوب، می توان راهکار های مناسب برای کنترل و حذف آن را انتخاب کرد .

روند تمیز کردن رسوبات برج خنک کننده

تمیز کردن رسوبات برج خنککننده یک فرآیند چند مرحلهای است که به منظور حفظ کارایی و افزایش طول عمر سیستم انجام میشود. این فرآیند شامل مراحل زیر است:

- ارزیابی و برنامهریزی:

- بررسی وضعیت رسوب: قبل از شروع تمیز کاری، باید نوع و میزان رسوب موجود در برج خنککننده بررسی شود. این کار با نمونهبرداری از آب و رسوبات و انجام آزمایشهای لازم انجام میشود.

- تعیین روش تمیز کاری: بر اساس نوع و میزان رسوب، روش مناسب تمیز کاری انتخاب میشود. روشهای تمیز کاری شامل شستشوی شیمیایی، شستشوی مکانیکی و یا ترکیبی از هر دو است.

- برنامهریزی: برنامهریزی دقیق برای تمیز کاری شامل تعیین زمان، تجهیزات مورد نیاز، مواد شیمیایی و نیروی انسانی میشود.

- آمادهسازی:

- خاموش کردن برج: قبل از شروع تمیز کاری، برج خنککننده باید به طور کامل خاموش شود و از سیستم جدا شود.

- تخلیه آب: آب موجود در برج باید تخلیه شود و سیستم از رسوبات شل و لجن تمیز شود.

- حفاظت از تجهیزات: تجهیزات حساس مانند موتورها، پمپها و سیستمهای کنترلی باید در برابر مواد شیمیایی و آب محافظت شوند.

- تمیز کاری:

- شستشوی شیمیایی: در این روش، از مواد شیمیایی مانند اسیدها، بازها و یا ترکیبات خاص برای حل کردن و حذف رسوبات استفاده میشود. انتخاب مواد شیمیایی به نوع رسوب و جنس سطوح داخلی برج بستگی دارد.

- شستشوی مکانیکی: در این روش، از ابزارهای مکانیکی مانند برسها، واترجت ها و یا اسکرابر ها برای جدا کردن رسوبات از سطوح استفاده میشود.

- ترکیب شستشوی شیمیایی و مکانیکی: در برخی موارد، برای دستیابی به بهترین نتیجه، از ترکیب شستشوی شیمیایی و مکانیکی استفاده میشود.

- خنثیسازی و شستشو:

- خنثیسازی: پس از شستشوی شیمیایی، باید مواد شیمیایی باقیمانده در برج خنثی شوند تا از آسیب به تجهیزات و محیط زیست جلوگیری شود.

- شستشو: پس از خنثیسازی، برج باید با آب تمیز شستشو شود تا مواد شیمیایی و رسوبات باقیمانده از سیستم خارج شوند.

- بازرسی و نگهداری:

- بازرسی: پس از تمیز کاری، باید برج خنککننده به دقت بازرسی شود تا از حذف کامل رسوبات و عدم آسیب به تجهیزات اطمینان حاصل شود.

- نگهداری: برای جلوگیری از تشکیل مجدد رسوب، باید برنامههای نگهداری منظم مانند کنترل کیفیت آب، استفاده از بازدارندههای رسوب و تمیز کاری دورهای اجرا شوند.

نکات مهم:

- ایمنی: در هنگام تمیز کاری برج خنککننده، باید به نکات ایمنی توجه کرد و از تجهیزات حفاظت فردی مناسب استفاده کرد.

- محیط زیست: مواد شیمیایی مورد استفاده در تمیز کاری باید به طور صحیح دفع شوند تا از آلودگی محیط زیست جلوگیری شود.

- مشاوره با متخصصان: برای انجام تمیز کاری برج خنککننده، بهتر است با متخصصان این حوزه مشورت کنید تا بهترین روش و مواد شیمیایی را انتخاب کنید.

اسید شستشوی برج های خنک کننده

اسید شستشوی برجهای خنککننده یکی از روشهای مؤثر برای حذف رسوبات معدنی سخت و چسبنده از سطوح داخلی برج است. این روش به دلیل سرعت بالا و کارایی در حذف رسوبات، به ویژه رسوبات کربنات کلسیم و سولفات کلسیم، مورد توجه قرار گرفته است. در ادامه به بررسی مراحل و نکات مهم در اسید شستشوی برجهای خنککننده میپردازیم:

مراحل اسید شستشوی رسوب در برج خنککننده

- آمادهسازی:

- تخلیه کامل آب از سیستم و تمیز کردن اولیه برج از رسوبات شل و لجن.

- ایزوله کردن برج از سایر تجهیزات و سیستمها.

- بررسی و تعمیر نشتیهای احتمالی در سیستم.

- حفاظت از تجهیزات حساس مانند موتورها و پمپها در برابر اسید.

- انتخاب اسید مناسب:

- نوع اسید مورد استفاده به جنس سطوح داخلی برج و نوع رسوب بستگی دارد.

- اسید کلریدریک (HCl) برای رسوبات کربنات کلسیم و اسید سولفامیک (H3NSO3) برای رسوبات سولفات کلسیم مناسب هستند.

- غلظت اسید باید با توجه به نوع و میزان رسوب تعیین شود.

- اضافه کردن بازدارنده خوردگی:

- برای جلوگیری از خوردگی سطوح فلزی داخلی برج، باید از بازدارندههای خوردگی مناسب استفاده کرد.

- نوع و میزان بازدارنده خوردگی به جنس سطوح و نوع اسید بستگی دارد.

- گردش محلول اسیدی:

- محلول اسیدی تهیه شده باید به مدت کافی در سیستم گردش کند تا رسوبات حل شوند.

- زمان گردش محلول به نوع و میزان رسوب، غلظت اسید و دما بستگی دارد.

- در طول گردش محلول، باید pH و غلظت اسید به طور مداوم کنترل شود.

- خنثیسازی و شستشو:

- پس از اتمام گردش محلول اسیدی، باید اسید باقیمانده در سیستم خنثی شود.

- برای خنثیسازی میتوان از مواد قلیایی مانند سود سوزآور (NaOH) یا کربنات سدیم (Na2CO3) استفاده کرد.

- پس از خنثیسازی، سیستم باید با آب تمیز شستشو شود تا مواد شیمیایی و رسوبات باقیمانده از آن خارج شوند.

- بازرسی و نگهداری:

- پس از اتمام اسید شستشو، باید برج خنککننده به دقت بازرسی شود تا از حذف کامل رسوبات و عدم آسیب به تجهیزات اطمینان حاصل شود.

- برای جلوگیری از تشکیل مجدد رسوب، باید برنامههای نگهداری منظم مانند کنترل کیفیت آب و استفاده از بازدارندههای رسوب اجرا شوند.

نکات مهم در اسید شستشوی برج خنککننده

- ایمنی: اسید شستشو یک فرآیند خطرناک است و باید با رعایت کامل نکات ایمنی انجام شود. استفاده از تجهیزات حفاظت فردی مانند دستکش، ماسک و عینک ایمنی ضروری است.

- محیط زیست: مواد شیمیایی مورد استفاده در اسید شستشو باید به طور صحیح دفع شوند تا از آلودگی محیط زیست جلوگیری شود.

- مشاوره با متخصصان: برای انجام اسید شستشوی برج خنککننده، بهتر است با متخصصان این حوزه مشورت کنید تا بهترین روش و مواد شیمیایی را انتخاب کنید و از آسیب به تجهیزات و محیط زیست جلوگیری کنید.

نتیجهگیری:

بازدارندههای رسوب با مکانیسمهای مختلفی از تشکیل و چسبندگی رسوب به سطوح داخلی برج خنککننده جلوگیری میکنند. استفاده از بازدارندههای مناسب میتواند به بهبود راندمان، کاهش مصرف انرژی، افزایش عمر مفید و کاهش هزینههای تعمیرات برج خنککننده کمک کند.

برای نصب سختیگیر برج خنککننده مکانهایی در نظر گرفته شده است، که با این حال میتواند آب شرب را پس از عبور از سختیگیر به درون مدارها ارسال کند. در مکانهای مختلف از مدارها، شیر تخلیه جهت برداشت آب مورد استفاده قرار میگیرد.

در ورودی این مدارها و معمولا قبل از سختگیرها، از یک منبع ذخیره آب به عنوان منبع تغذیه برای استفاده از آبهای مختلف قرار دارد.

در نهایت برای کسب راهنمایی و اطلاعات بیشتر در ارتباط با انواع سختیگیرها میتوانید با کارشناسان آتیه انرژی در تماس باشید.